上海奥法美嘉生物科技有限公司代理商

10 年

手机商铺

- NaN

- 0.2999999999999998

- 0.2999999999999998

- 2.3

- 2.3

推荐产品

公司新闻/正文

半导体行业应用专题 | Slurry从生产到POU使用端的全流程LPC控制一体化解决方案

55 人阅读发布时间:2026-01-22 17:17

介绍

本文隶属于半导体应用专题,全文共 7141 字,阅读大约需要 18 分钟

摘要:在半导体制造中,化学机械抛光(CMP)工艺用于去除晶圆表面的多余材料,实现全局平坦化,以满足后续光刻、刻蚀等工艺的要求。CMP工艺的效率和质量直接依赖于抛光液(Slurry)的性能,尤其是其中的大颗粒污染物(LPC)。LPC的存在可能导致晶圆表面划痕、缺陷增加,甚至影响器件的电学性能。因此,控制Slurry中LPC的数量是确保CMP工艺成功的关键。本文将详细介绍从Slurry生产到POU使用端的全流程LPC控制方案,结合实际应用案例,展示如何通过一体化解决方案提高CMP工艺的稳定性和良率。

关键词:CMP;Slurry;LPC;POU;全流程;一体化解决方案

一、Slurly 中LPC 的来源及影响

1.1 LPC的来源

Shurry 中的 LPC 可能来源于以下几个方面:

-

原材料杂质:原材料中未充分分散的大颗粒或杂质直接进入Slurry。

-

制造与传输污染:生产设备、管道或储存容器中的污染物可能混入Slurry。

-

化学反应生成:在Slurry配制过程中,某些化学反应可能生成不溶性的大颗粒沉淀物。

-

颗粒聚集:Slurry中的纳米级颗粒在pH变化、温度变化或机械搅拌等条件下可能发生聚集,形成较大颗粒。

-

存储与老化:在长期存储过程中,颗粒可能发生沉降和聚集,导致LPC增加。

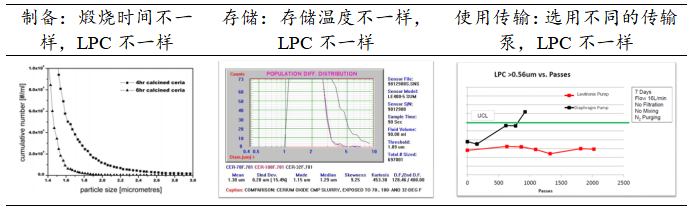

如下举了在 CMP shunry 的制备、存储以及终端使用过程中的传输3个例子已做说明,具体情况已汇总至表1中。[1][2]

表1. LPC的来源举例(制备、存储、使用传输)

1.2 LPC对CMP工艺的影响

表面平整度和缺陷

CIMP的核心目标之一是实现晶圆表面的平整度,以满足后续工艺的要求。研磨液中的大颗粒容易在抛光过程中造成晶圆表面划痕,导致表面缺陷的产生这些缺陷不仅影响器件的电性能,还会在后续的工艺步骤中引发更多问题。因此,严格控制研磨液中的大颗粒数量,降低IPC,对于提高晶圆表面平整度和减少缺陷至关重要。

抛光速率和均匀性

研磨液中的大颗粒还会影响CMP过程中的抛光速率和均匀性。大颗粒在抛光过程中会导致局部压力增大,使得抛光速率不均匀,从而影响整个晶圆表面的抛光均匀性。这种不均匀性会导致晶圆不同区域的厚度差异,进而影响器件的性能和可靠性。因此,控制IPC,确保研磨液中大颗粒的数量在合理范围内,对于保持抛光速率和均匀性至关重要。

设备和材料损耗

CMP工艺不仅涉及晶圆的抛光,还包括抛光垫、研磨液供给系统等设备的使用。研磨液中的大颗粒容易在抛光过程中对抛光垫造成损伤,增加设备的维护和更换成本。此外,大颗粒还可能导致研磨液供给系统的堵塞,影响工艺的连续性和稳定性。因此,降低IPC,不仅有助于提高晶圆的抛光质量,还能减少设备和材料的损耗,降低生产成本。

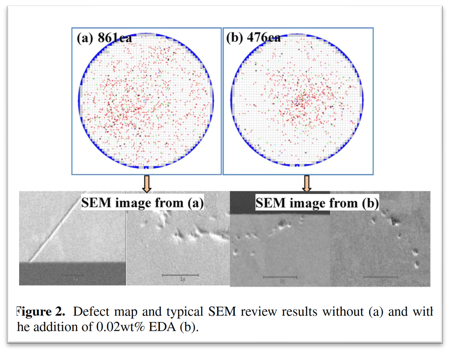

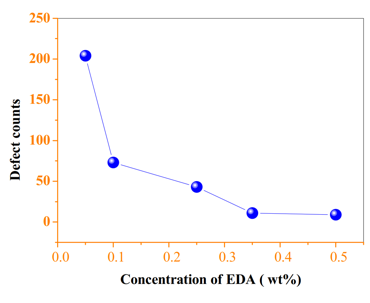

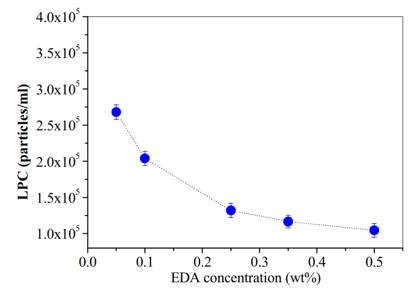

如下是LPC对晶圆表面划痕的影响。[1] 由图可知,最左侧图为采用两种不同EDA添加剂含量的Slurry进行CMP工艺,其抛光后的晶圆上的划痕数以及SEM谱图。其中(a)无EDA添加剂;(b)EDA添加剂含量为0.02 wt%。可以看到EDA添加后,其抛光后的划痕更少。中间图为采用不同EDA添加量的CMP slurry进行抛光时,其划痕的数量。由图中可知,随着EDA添加量的增加(从0.05 wt%添加至0.5 wt%),抛光后晶圆上的划痕不断降低。最右侧图为不同EDA添加量的CMP slurry的LPC含量。对比中间谱图及最右侧谱图可以知,LPC与抛光后晶圆的划痕为正相关。

综上,对于CMP slurry中的LPC进行控制是非常必要的。

图1:LPC对晶圆表面划痕的影响

二、Slurly 从生产到POU 使用端的全流程LPC 控制的必要性

在半导体制造、平板显示等精密加工领域,化学机械抛光(CMP)研磨液(Slurry)的质量直接决定产品良率和性能。研磨液中存在的微米/亚微米级颗粒污染(IPC)会引发晶圆划痕、膜层不均等缺陷,尤其随着制程节点向3 nm以下推进,缺陷控制要求趋近原子级。因此,从研磨液的生产到使用端(PointofUsePOU)实施全流程的液体颗粒计数(LiquidParticle Count,LPC)控制,成为保障工艺稳定性的必然选择。其必要性具体体现在以下方面:

2.1 制程缺陷与成本的直接关联

-

缺陷传导效应:研磨液颗粒污染具有级联放大性。若生产端未能有效去除初始颗粒(如原料杂质或团聚体),污染物会在运输、存储过程中进一步聚集(如布朗运动诱导的碰撞促进大颗粒的生长),最终在POU端引发不可逆缺陷。

-

全流程控制的经济性:仅依靠终端过滤(如POU端超滤膜)不仅增加过滤耗材成本(此成本控制不当可能占研磨液总成本15%-20%),还会因压降过大导致流量波动。而生产端源头控制可减少90%以上的终端过滤负荷,实现降本增效。

2.2 颗粒演化的动态复杂性

-

生产阶段的聚集:混合工艺中的高剪切力虽可分散颗粒,但局部湍流会导致颗粒碰撞概率增加,引发化学键合型团聚。

-

储运阶段的二次污染:温度波动会改变浆料流变性,促进颗粒沉降;运输振动也会加剧研磨液中颗粒的热运动,从而加剧团聚效应。

-

使用端的剪切效应:POU管路中的高流速会产生微涡流,导致研磨粒子的不断碰撞。另外在经过过滤器进行循环过滤时,研磨粒子之间收到剪切应力的作用,研磨粒子间摩擦加剧,从而导致LPC增加。

-

使用端的混合效应:在晶圆厂收到CMP slurry后,首先会对slurry进行稀释处理,这个稀释过程中需要添加H2O2进行混配,这个过程中,LPC的浓度就会改变,并且不同的混配工艺,参数下其对LPC的影响巨大。

从前面的概述可知,LPC的存在可能会影响CMP过程的均匀性,甚至导致划痕等表面缺陷,因此在生产和使用中必须加以控制。另外,在使用CMP slurry过程中,诸如slurry的存放温度,混配化合物比例,SDS系统中滤芯、管阀件的选型,滤芯更换周期等等都会影响POU端的LPC量,进而影响CMP工艺的稳定性和最终晶圆的产品质量。因此,在使用过程中,对其进行LPC检测成为了半导体制造过程中不可或缺的一环。

2.3 全流程控制的系统性收益

-

诊断工具(故障根因追溯):整合各环节LPC数据链(如集成到现场中央集成系统中),可在产线出现异常时快速定位污染源,大大缩短故障排查时间。也可大大降低排查及解决问题期间引起的经济损失。

-

预警系统(确保质量一致性):通过生产使用端在线监测(如进行实时LPC监测)与自适应过滤(如根据LPC的情况进行反馈的系统),可将批次间LPC波动控制在合理范围内。而对使用端的POU端进行在线监测,可以有效控制晶圆CMP工艺的稳定性。

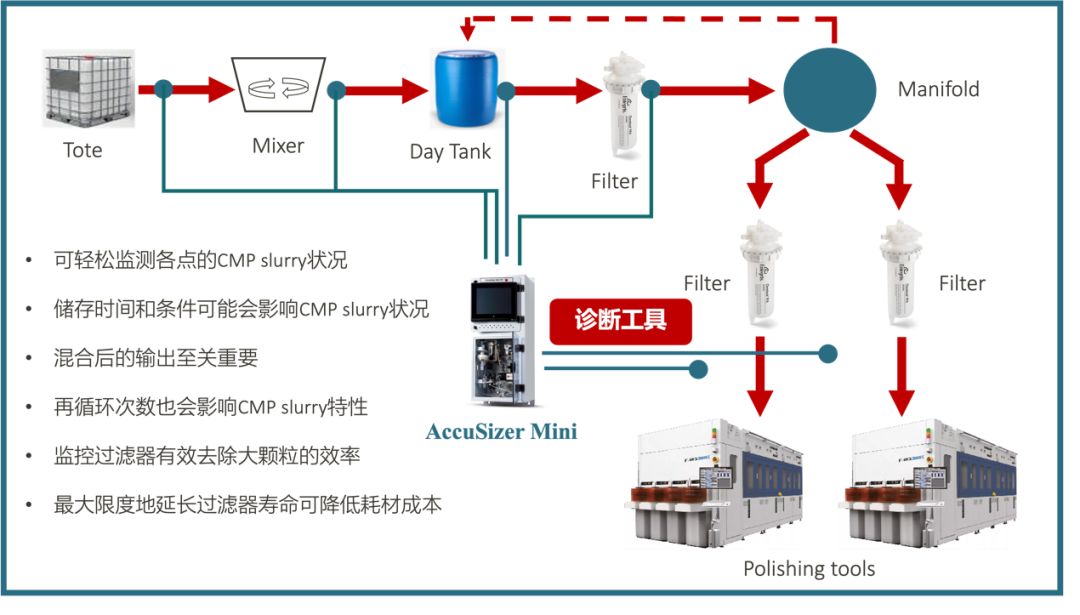

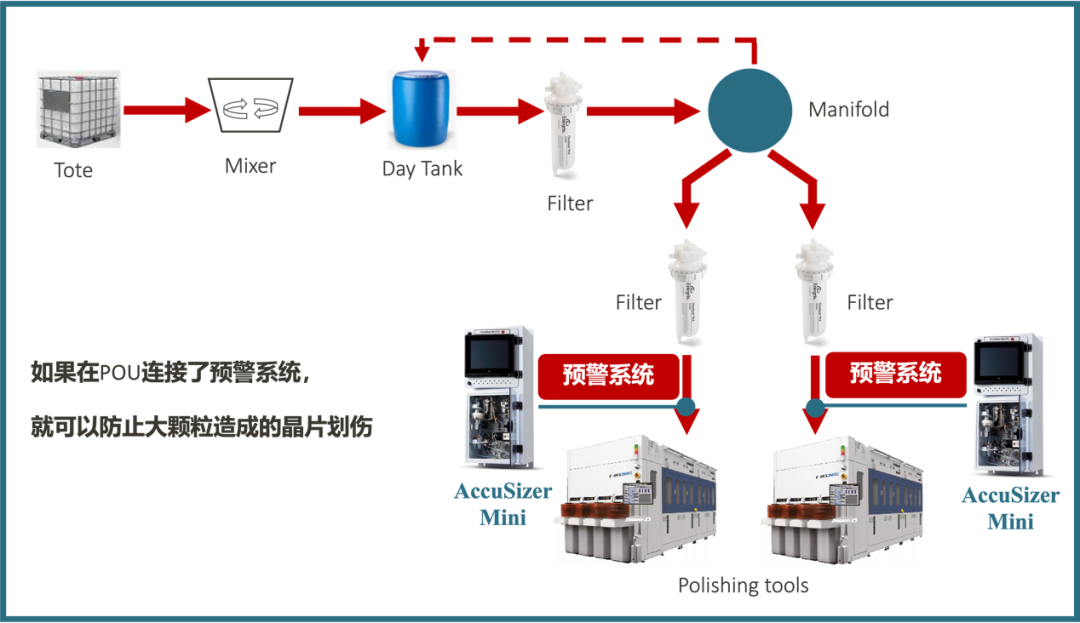

全流程的LPC监控可以起到两个作用:1)作为诊断工具,当出现故障或者问题时,可以快速根因追溯。2)预警系统,当在使用端POU端出现LPC数据异常时,可快速反馈,及时调整现场工艺,确保CMP质量的一致性。

图2. 全流程LPC监控(诊断工具应用)

图3. 全流程LPC监控(预警系统应用)

三、Slurry从生产到POU使用端的全流程LPC控制的难点

对于CMP slurry中LPC进行在线检测的技术也尤为关键,其难点体现在:

3.1 要求对少数尾端大粒子进行计数量化

少数大颗粒的存在会显著影响slurry的性能,尤其是在半导体制造中,尾端大粒子(Tailing particles)可能导致设备损坏或产品缺陷。因此,检测少量大粒子的存在并进行准确计数和量化非常重要。但这些大颗粒的浓度极低,在检测时容易被忽视,或与背景噪音混淆。

3.2 CMP slurry中LPC的浓度高,且在不同阶段浓度变化大

Slurry的浓度通常非常高,这导致颗粒之间的相互干扰增加,影响测量的准确性。浓度高的slurry会导致多散射现象,这使得光学检测方法(如动态光散射DLS)的数据解读更加复杂。此外,高浓度还可能导致颗粒在测量过程中发生聚集,进一步影响检测结果。对于SPOS单颗粒传感技术而言,其宗旨是确保颗粒一颗颗进行计数,从而确保其分辨率和准确性。对于高浓度的CMP slurry而言,其在经过SPOS传感器时也要确保颗粒浓度在合适范围,避免将多个颗粒当成一个颗粒进行计数。另外,搭配不同的稀释系统,可以实现对不同浓度的CMP slurry中LPC的监测。

3.3 不同的slurry性质不同,检测的方法也有所不同

不同种类的slurry具有不同的化学和物理特性,这使得标准化的检测方法难以满足所有情况。例如,氧化铈(Cerium oxide)slurry具有较高的粘度,这使得颗粒在溶液中的稳定性下降,导致检测数据的波动性增大。此外,粘性大的slurry更容易在检测设备中形成堵塞,增加了操作的难度。

更多关于LPC检测的问题可阅读本平台发布的往期文章《为什么检测CMP研磨液的Large Particle Count(LPC)如此重要?进行了解。

四、Slurry从生产到POU使用端的全流程LPC控制点及解决方案

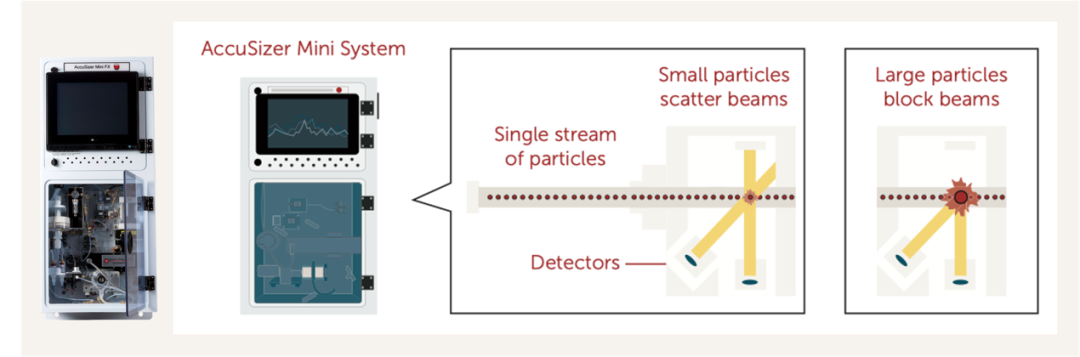

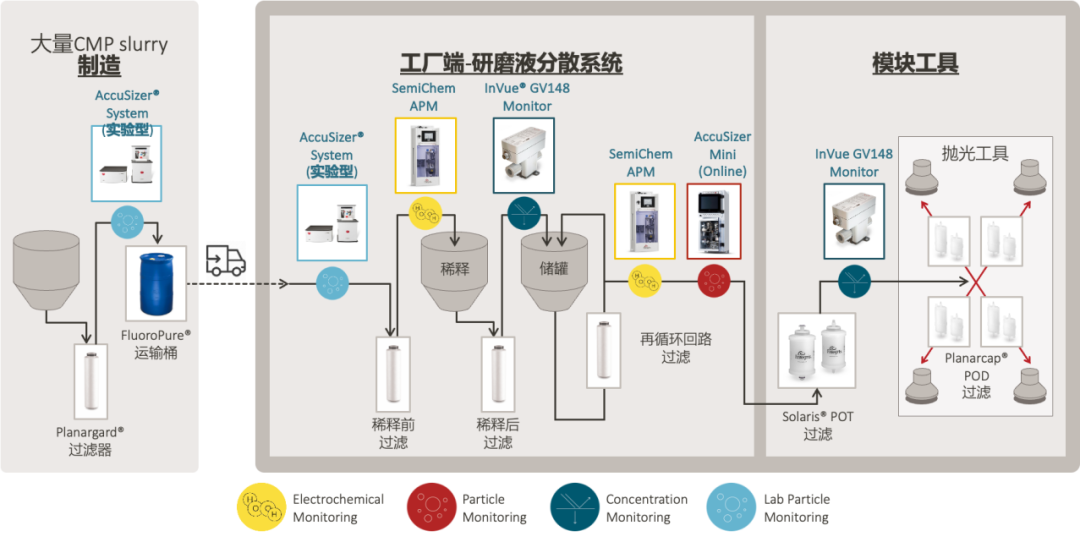

从slurry生产到POU(Point of Use,使用端)的全流程LPC(Large Particle Count,大颗粒计数)控制是一个系统化的解决方案,旨在通过一系列检测和控制手段,确保在CMP(化学机械抛光)工艺中使用的slurry中大颗粒的数量被严格控制在最低限度。对于Slurry从生产到POU使用端的全流程LPC控制的最佳解决方案是AccuSizer® Mini系统——在线监控CMP slurry中LPC的在线监控

AccuSizer® SPOS 技术是量化CMP浆料中大颗粒数(LPC)的“黄金标准”。Lab AccuSizer® 1997年首次在半导体市场销售,第一台在线 AccuSizer® 销售于 2006年。迄今为止,已售出>1600台实验室和在线AccuSizer®设备

AccuSizer® Mini在线液体颗粒计数器,不仅能根据客户需求灵活匹配功能模块进行在线颗粒监测,还具备LE400、FX和FX Nano等多种传感器选项,以应对不同检测范围和浓度需求。最小可实现对150nm的例子进行量化计数。

借助单颗粒光学传感技术(Single Particle Optical System,SPOS),该系列产品能够高精度地检测远离主峰的几个ppt水平标准差的LPC分布,并快速统计数十万个粒子,为生产过程提供真实可靠的数据支持。计数效率最高为106颗/s。

针对研磨液(Slurry)浓度极高的特点,AccuSizere Mini系列在线液体颗粒计数器可配置原液进样、一步稀释、二步稀释模式,适应多种样品类型。其自动化样品混合仓和传感器清洗功能确保了数据的准确性和一致性。

AccuSizere Mini专为工业生产线设计,可通过PLC设备与企业LIMS系统集成,实现高效控制和监控。

图4. AccuSizer Mini系统实现CMP slurry LPC在线监控

接下来我们来看下AccuSizer® SPOS 技术(离线的AccuSizer A7000&A9000颗粒计数器、在线的AccuSizer Mini颗粒计数器)在全流程LPC控制中是如何应用的。

4.1 生产阶段

目标

-

在生产过程中,通过优化配方和工艺,确保slurry的初始LPC符合高质量标准。

关键控制点

-

原材料筛选:选择高质量、低杂质的原材料,减少初始大颗粒的引入。

-

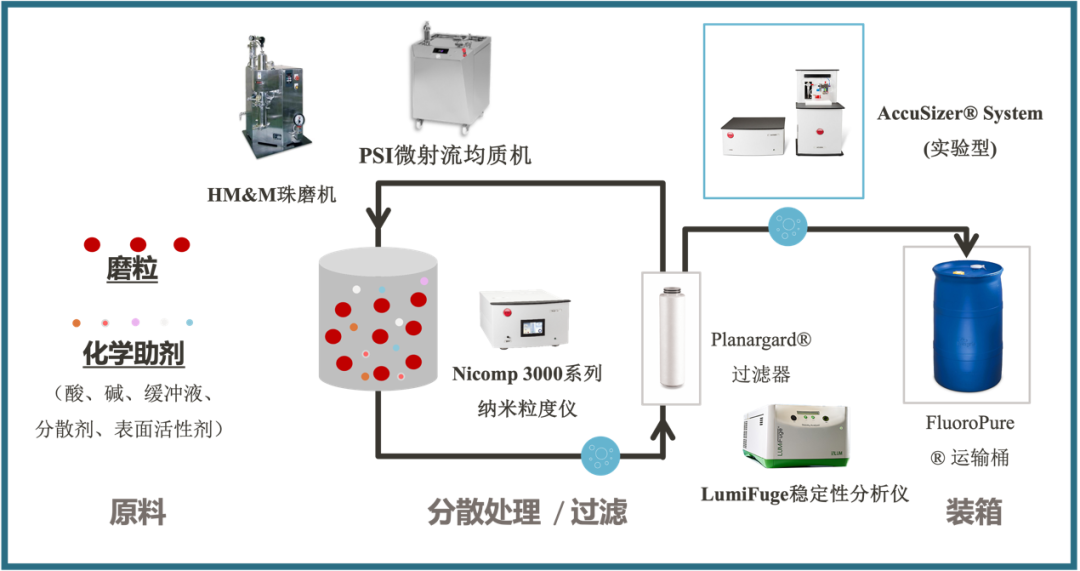

分散处理:均质和珠磨是两种常用的分散方式。一般而言,氧化硅类多用微射流均质处理,而氧化铈类多用珠磨进行处理。使用先进的珠磨机(如HM&M珠磨机)进行研磨或者使用先进的微射流均质机进行均质处理。前者可通过优化研磨参数(如珠子填充率、研磨时间)降低颗粒尺寸。后者可通过采用特殊材质及高精密度的纯金刚石交互容腔(如PSI高压微射流均质机)进行均质处理,更好的处理,更好的控制LPC。

-

粒径检测:使用Entegris旗下(原PSS公司)Nicomp 3000系列激光纳米粒度仪和AccuSizer A7000及A9000颗粒计数器检测平均粒径和尾端大颗粒浓度(LPC)。

-

稳定性评估:使用LUM稳定性分析仪快速评估Slurry的稳定性,用于快速筛选配方及优化工艺;进一步预估储存中的稳定性。

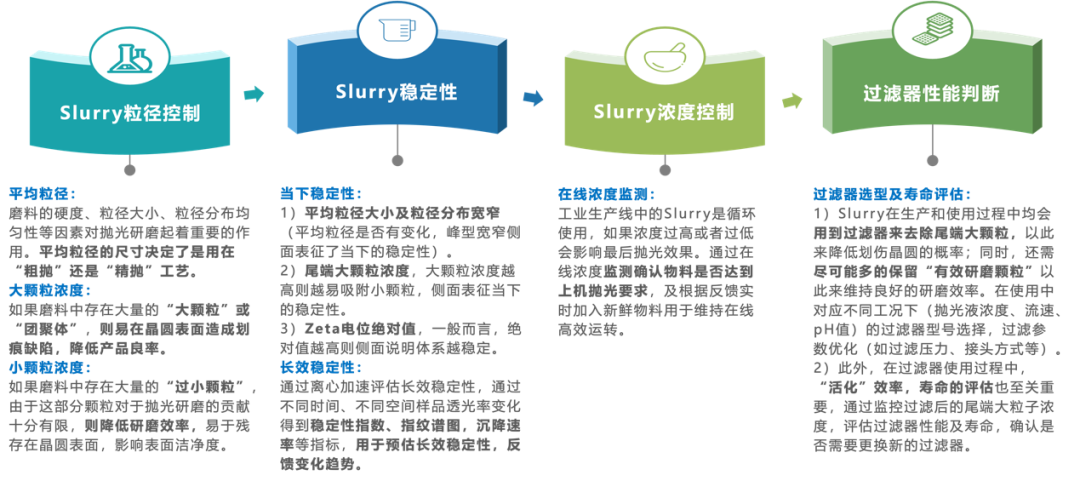

综上,将CMP slurry制备工艺关注点(均一性、稳定性)整理至下图中。

图5. CMP slurry制备工艺关注点(均一性、稳定性)

图6.生产阶段CMP slurry LPC控制示意图

4.2 运输与储存阶段

目标

-

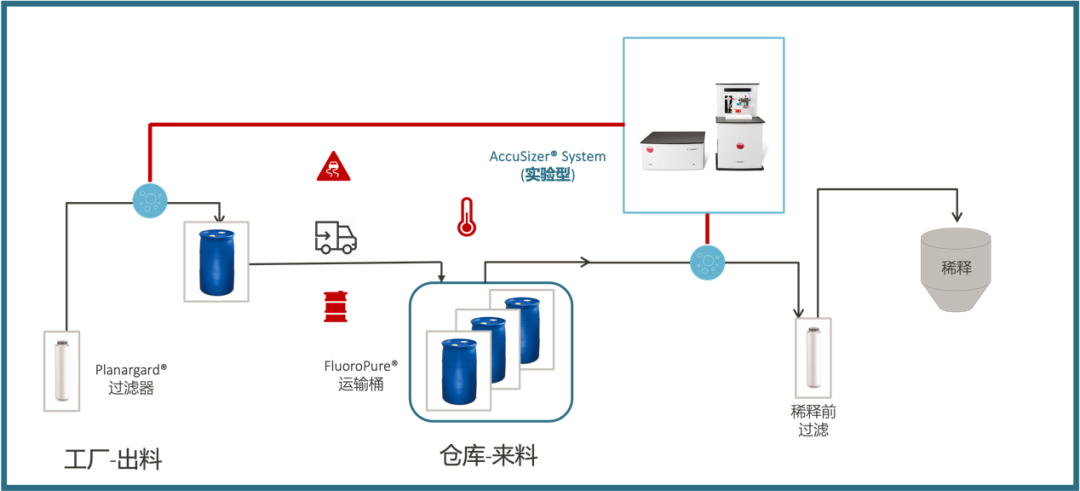

在运输和储存过程中,确保Slurry的稳定性和均一性,防止颗粒聚集和沉降。

关键控制点

-

运输条件:控制运输过程中的温度和压力,避免颗粒团聚。

-

储存条件:优化储存环境(如温度、湿度等),选用洁净的运输桶以防止颗粒沉降。

-

LPC监控:定期抽样检测储存罐中的LPC,确保其在可控范围内。

如需详细信息可查阅奥法美嘉 颗粒专家公众号咨询。

图7. 运输与储存阶段CMP slurry LPC控制示意图

4.3 稀释与过滤阶段

目标

-

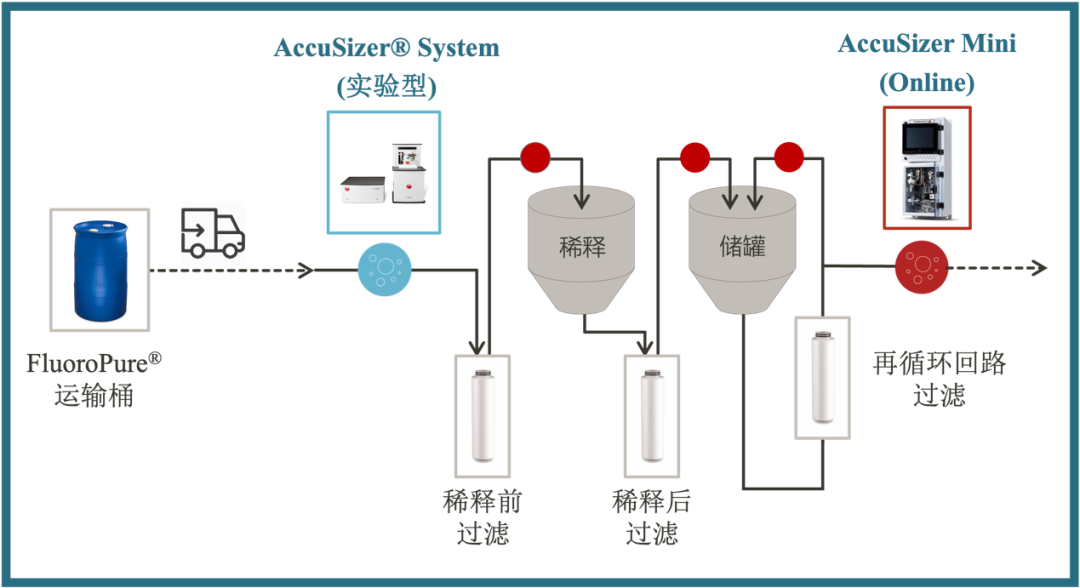

在稀释和过滤过程中,进一步降低LPC,确保进入抛光机台的Slurry质量。

关键控制点

-

稀释过程:使用SemiChem在线浓度计实时监测H₂O₂等关键化学成分的浓度,确保稀释后的Slurry化学性质稳定。

-

过滤过程:使用Entegris高性能滤芯进行过滤,去除大颗粒杂质。

-

过滤效果评估:使用AccuSizer Mini在线颗粒计数器实时监控过滤后的LPC,确保其符合要求。

-

滤芯寿命评估:通过实时LPC监控,评估滤芯的使用寿命,及时更换滤芯。

图8. 稀释与过滤阶段CMP slurry LPC控制示意图

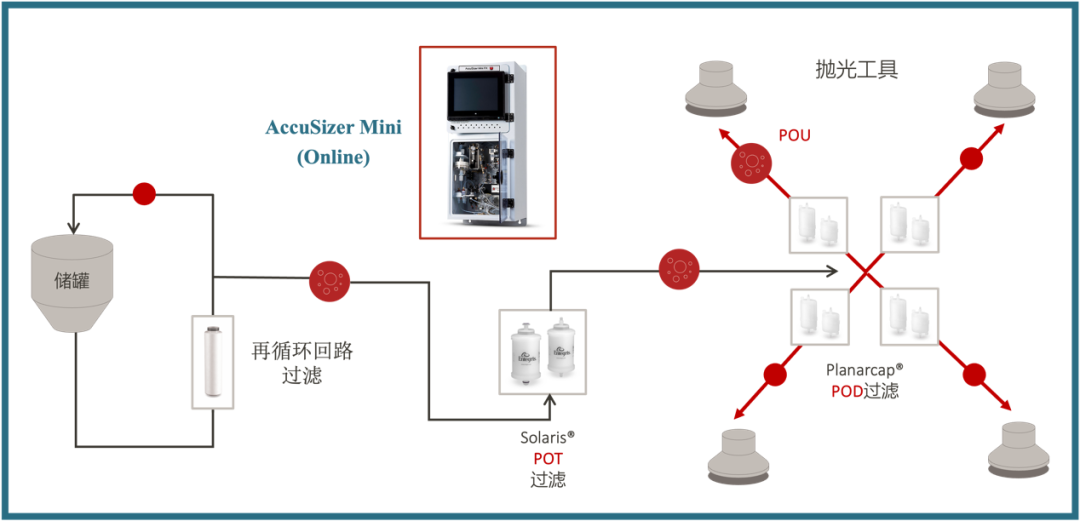

4.4 POU使用端

目标

-

在使用端对Slurry进行最终的LPC监控,确保进入抛光机台的Slurry中大颗粒数量最低,避免晶圆表面划痕和缺陷。

关键控制点

-

POU过滤:在进入抛光机台前进行最后的精细过滤,确保LPC符合要求。

-

实时监控:使用AccuSizer Mini在线颗粒计数器实时监测进入抛光机台的Slurry中LPC的变化。

-

异常排查: 一旦发现LPC异常增加,及时排查原因(如滤芯失效、管路污染),并采取措施。

图9. POU使用端CMP slurry LPC控制示意图

总结

在CMP工艺抛光过程以及刻蚀后的清洗过程中,对关键物料和工艺参数进行实时监控是十分重要的,例如抛光液中LPC的浓度管理、H2O2浓度管理粒子过滤、化学成分的精确调控以及关键工艺参数(如压力、转速、流速)等都需要进行实时监控。

如下图展示,抛光液从生产商制备运输至使用方后,其抛光液的品质就受到监控。抛光液从到厂到上抛光机抛光前经历了稀释、存储、过滤、再循环等步骤。在关键点进行监测监控技术,可以将研磨液在使用点进行精确控制和供应,可以保证抛光工艺在高度稳定和最优的条件下进行,从而提高工艺的良率和一致性。

此外,如图所示不同颜色小球点位所示,通过AccuSizer Mini(在线LPC 监测)和SemiChem(在线浓度监测)在不同点进行监控,可以排查异常原因,诸如滤芯选型,滤芯寿命评估,工艺管阀件评估,工艺泵体评估,良率异常排查等。实时的监测反馈,可以在第一时间发现异常,从而能争取到时间最快排查异常,解决故障,缩短良率变低的时间。

图10. CMP slurry存储、混合、输送、过滤及颗粒检测工艺图